AbudoriLab.です。

前回の記事ではモータマウントを実際に製作してみると、パーツ同士の干渉や製造に時間がかかることがわかったので修正が必要になりました。

Fusion360には作業履歴を遡り簡単に修正を可能とする機能や、数パターンの試作モデルに名前を付けていつでも以前の状態に戻せるバージョン管理機能が備わっています。

本稿ではそれらの機能を活用した設計の変更方法についてまとめています。

本シリーズにおける本記事の位置づけ

「Fusion360でロボット製作」シリーズは三部構成になります。

- 入門編:簡単な形状をモデリングして本アプリの操作に慣れる

- 基本編:簡易的な構成のロボットをモデリングし、製作に必要な手段を学ぶ

- 応用編:設計に便利な機能を知り効率的なモデリングを実施できる etc...

応用編の前半では履歴機能やバージョン管理を利用しつつ効率よく修正していきます。

以前に作成済みのモータマウントは次の記事で紹介しています。

- 本シリーズにおける本記事の位置づけ

- モータマウントの改良ポイント

- 作業履歴とバージョン管理機能の概要説明

- 作業履歴やバージョン管理機能を活用したモデル改良実践

- おまけ:3Dプリンターで印刷してみた

- 最後に

モータマウントの改良ポイント

以下の3項目を実施するにあたり履歴やバージョン管理機能を活用します。

① ホイールの地面接触を防止するモータ固定用の穴位置調整

② 3Dプリンターでの製造時間を削減する土台のスリム化

③ 破損防止のためモータ固定穴付近の補強

作業履歴とバージョン管理機能の概要説明

①履歴機能:

これまでに実施したスケッチや押し出しなどの作業は履歴バーに逐一記録されていて、

作業履歴にアクセスすることで図面や寸法を容易に編集することができます。

②バージョン管理:

プロジェクト内でgitのコミットのようにベースラインを設定してバージョンを容易に管理する機能が備わっています。

うっかり上書きして修正を加える以前の状態に戻せなかったり、試作数を増やす度に別ファイルを作成して管理上いけてない状況になる回避のために活用することができます。

バーション管理機能のメリット

・上書き保存した以前の状態に復元することが容易にできる

・1ファイル内でデザインや厚みなどのパラメータを変えた試作を管理できる

作業履歴やバージョン管理機能を活用したモデル改良実践

1.モータ固定用の穴位置の調整

マウントにモータを取り付けてみると、ホイールモデルの寸法ミスに気付かず土台と接触しそうになっていました。

モータのテスト時になにかのきっかけで土台と接触しかねないので、固定穴の位置を少し上げる調整が必要です。

履歴バーから穴位置を設定した作業に遡って修正を行います。

入門編の後半で作成したモデルを開き、履歴バーの最後から4番目のアイコンをクリックします。

モータ取付穴のスケッチに該当しているかは穴の中央に●が表示されたかで確認できます。

アイコンをダブルクリックすると編集画面が表示されて穴の位置を変更できるようになります。

モータ取付穴の寸法をダブルクリックで15mmを12mmに変更し、3mmだけ上に位置を移動させます。

ボルト固定穴と中央の穴も同じやり方で移動させたらFINISH SKETCHアイコンをクリックして穴位置の調整は完了になります。

2.モータ固定穴付近の補強

実際にねじでモータを取り付けようとしたところ、モータの出力軸が通る中央の穴とモータ固定穴の間に下図のように十分な間隔がなく破損しそうだということがわかりました。モータ固定穴付近の強度を確保するために、今回は中央の穴径を12mmから8mmに小さくします。

先ほどと同様に履歴バー上で後ろから4番目にあるアイコンをダブルクリックして穴のスケッチを開いた後に、中央の穴径の寸法をダブルクリックして12mmから8mmに変更します。

FINISH SKETCHアイコンをクリックすれば補強完了です。

作業が一段落したところでベースラインを切ってバージョンを設定します。

ここではVersion Descriptionの欄に"d1_modify_motorhole"と入力します。

3.土台のスリム化(1回目)

モータの動作テスト時にマウントの破損や転倒をさせないように板厚を厚くして安定させようとしてしまいがちですが、それに伴って印刷時間も増えてしまいスリム化を行う前では2時間以上要してしまっています。

半分の1時間で製造できるように変更を加えていきます。

ここからが設計屋の力を発揮する醍醐味であり、デザイン性や強度を維持しながらノウハウを駆使して工夫をこなします。

前提として土台の厚さ2mmはこれ以上薄くすると経験から強度を維持できなくなるので板厚は変更できません。なので、穴をあけたり削ったりしてスリム化していきます。

シンプルに四角い穴をあけてみようと思います。

下図のように新たにスケッチを作成します。

スケッチが完了したら押し出しで穴を開けます。

ここまで出来たらベースラインを切り、バージョン名を"d2_reduction_size"として保存します。

STL形式で出力してスライスソフトで印刷時間を確認してみると、2時間16分から2時間1分に短縮することができました。

ちなみに印刷時間を確認したソフトはUltimaker Curaです。

目標の1時間には遠く、もっと短縮できる工夫が必要なようです。

4.土台のスリム化(2回目)

先ほどのスリム化ではあまり印刷時間を短縮できなかったので、土台を大きく削って4本の足でマウントを支えるようなデザインに変更します。

スリム化1回目の試作がプロジェクト上に表示されていると思うので、ベースラインを遡り土台に穴を開けた以前の状態まで下記の手順で復元します。

①バージョンメニューを開く

②バージョン「d1_modify_motorhole」を選択してモデルを復元する

土台に下図のようにスケッチを作成します。

次にくり抜きを実施して完成です。

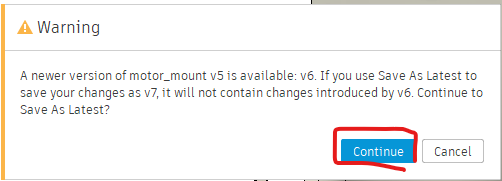

いつも保存のために使用していたアイコンが選択できないので、「Save As Last」で保存します。

Continueを選択します。

バージョン名は「d3_reduction_size2」とします。

しばらくするとバージョンメニューに追加されます。

いつでも過去の試作を復元できるようになり、バージョン管理機能を上手に活用することでモデルの検索性やデータ管理の利便性が向上します。

2回目の変更では印刷時間が2時間16分から1時間15分の短縮になり、目標を達成できました!

おまけ:3Dプリンターで印刷してみた

スリム化2回目のモータマウントを実際に3Dプリンターで印刷しました。

前回よりも短い時間で完了したことが肌感でも感じることができました。

モータやホイールも取り付けましたが、安定性や耐久性にも問題なくタイヤが地面を擦ることもありません。

最後に

モデルの修正に便利な履歴機能とバージョン管理について実例とともに紹介しました。

モデルがより複雑になったり、多くのメンバーと共同で設計するようになると、履歴 やバージョン管理機能の恩恵をより感じると思います。

次回は設計したロボットのモデルをROSのシミュレーションで使用できるように、SDFに出力する方法について紹介します。